昆山步科伺服代理商/正确的伺服选型

2023-03-01

正确的伺服选型

随着生产自动化水平的不断提升,伺服运动控制技术在工业制造中的应用正日趋普及相应的,机电设备在设计过程中有关这类产品的选型工作的占比和重要性也就越来越高了。而大家知道,任何系统的设计工作其实都是先从需求分析开始的,所以,本期,咱们就一道来聊聊,伺服系统在选型时需要考虑哪些方面的应用需求。

前文书曾经提到过,伺服是一种为机电设备所需的运动操作提供控制的动力传动装置因此,伺服系统的设计选型,自然就要先从动力和控制这两个方面入手去分析设备中的运动需求,这也是分析设备运动控制系统的关键核心。

如果一台机电设备要用到运动控制技术,那么其中就一定会有一些需要进行运动的负载部件,比如:零件、产品、夹具、切刀、辊轮、工件、工装、总成…等等,它们中有些是单纯的直线或旋转运动,有些是在平面或空间内的位置移动,有些则可能是较为复杂的多重混合运动。

但不论这些运动有多么复杂,基于中学物理课学过的运动的合成与分解"的原理,它们其实都可以在坐标系中被解构为一个或多个维度的直线或旋转运动的叠加组合;同时负载在每个维度的运动又都是需要由一个动力源(电机、气缸或液压缸)来驱动的,也就是我们常说的“轴"。而伺服选型的运动分析也正是从“轴"的定义入手的,它是之后整个运动控制系统设计选型的重要基础。

有了轴的定义,我们基本上会对设备运动控制系统的总体规模(也就是轴数)有一个大致的了解,接下来就可以进一步晨开各个轴的具体分析了

先说控制需求。它主要涵盖这样几个方面

- 各轴的运动方式,或者说控制对象,是位置、速度还是扭矩,抑或是需要在某几种方式之间进行动态切换

- 运动轨迹曲线,也就是它们在设备运行过程中每个时间点的位置、速度值;

- 各轴之间相互的运动学关系,指的是设备运行时各运动轴之间在位置、速度.等方面的关联同步情况,比如:线性位置同步(即:齿轮)、非线性位置同步(凸轮)、平面或空间插补等

- 各轴动作与设备中其他功能之间的逻辑关系,例如:是否需要基于轴的位置输出实时控制信号、轴的动作是否需要由某个传感器信号来触发.

- ……….

弄清这些控制需求是后面确定系统架构、控制器和驱动器类型的前提

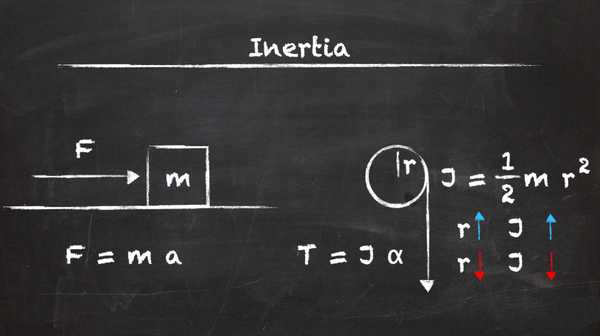

接着说说动力需求。这并非仅仅是我们平常说的功率,而是指设备运行过程中每个运动轴在其轨迹曲线的各个时间点上以规定速度运动的同时所需要的力或扭矩,即P=FV或P=Tω,功率等于速度与力或扭矩的乘积;同时,由于力等于物体质量与加速度的乘积,即F=ma,以及扭矩等于旋转惯量与角加速度的乘积,即:T=Jα,因此关于动力需求,我们需要明确的是负载的质量或惯量大小及其运动轨迹曲线。

⚠⚠

P:功率,单位kW

F:力,单位N

T:扭矩,单位Nm

V:速度,单位m/s

U:角速度,单位rad/s

m:质量,单位kg

α:角加速度,rad/s

此以外,设备负载在运动时往往还需要去克服一些必要的额外附加阻力,比如:各种摩擦力、丝杠预置力、薄膜卷材的张力、垂直方向的重力..等等,这部分动力需求也定是需要考虑进去的。

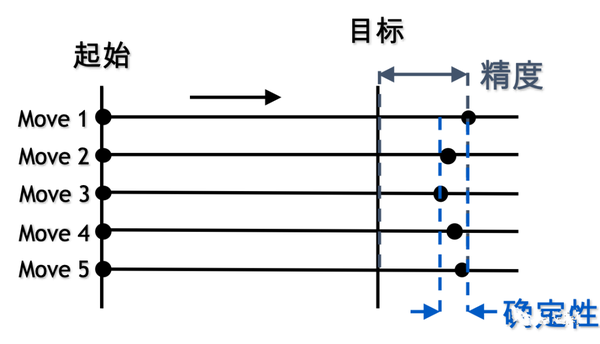

上面提到的这些控制和动力需求,基本上是说设备运行时应达到怎样的节拍周期,以及要达到这样的节拍周期各个负载轴需要多大的动力来驱动。但大家知道,在机电设备中使用运动控制技术的目的不仅仅是简单的让它动起来,还必须以稳定的速度反复不断的完成合格的运行操作,从而帮助其批量生产出品质可靠的产品。这就需要我们对系统中各轴在设备运行时所应表现出来的运动性能提出十分具体的量化要求。这些性能需求通常会涵盖重复定位精度、动态特性、稳定性、可靠性…等一些方面。它们在很大程度上将会影响运动系统中各轴的电机惯量匹配、机械传动方式的设计和零部件的品质等级(如:刚性、精度…)的选择。

此外,任何一台机电设备,最终都是需要被置于特定的工作环境中运行使用的。因此在对其运动控制系统进行设计选型时,相关方面的条件因素自然也是必须要考虑进去的值得注意的是,这其中除了设备所在地理位置的物理环境条件,例如:温度、湿度、海拔、散热条件、粉尘、水雾、用电标准、电压等级…,还应包括其所处行业市场的商业环境因素,如:经济性、成本预算,投资回报、用户习惯…等。以上我们简单的梳理了一下运动控制系统的一些典型需求。

那么,在此之后的伺服昆山步科伺服电机、伺服驱动器核心代理商选型又是怎样的过程呢?

正如我们反复提到过的,伺服是一种为机电设备所需的运动操作提供控制的动力传动装置,因此,伺服系统的设计选型,其实就是给设备的机电运动控制系统选择合适的动力和控制组件的过程,它所涉及到的产品主要包括:

- 用于对系统中各轴运动姿态进行控制的自动化控制器;

- 将电压、频率固定的交流或直流电转换为伺服电机所需的受控动力电源的伺服驱动器;

- 把驱动器输出的交变电源转换为机械能的伺服电机;

- 将机械动能传递到最终负载的机械传动机构;

- …

考虑到市面上工业类伺服产品的门派系列有很多,在进入到具体的产品选型之前,我们首先还是有必要根据已经了解到的设备运动控制应用的基本需求,对包括控制器、驱动器、电机和减速机…等在内的伺服产品进行比较初步的筛选。

这种筛选,一方面是基于设备的行业属性、应用习惯和功能特点从众多品牌中找出一些潜在可用的产品系列及方案组合。比如:风电变桨应用中的伺服主要是桨叶角度的位置控制,但其所使用的产品却需能适应严苛恶劣的工作环境;印刷设备中的伺服应用以多轴之间的相位同步控制为主,同时会比较倾向于使用具备高精度套准功能的运动控制系统;轮胎设备更注重多种混合运动控制与通用自动化系统的综合应用;塑机设备则会要求系统为产品加工过程中的扭矩和位置控制提供专门的功能选项和参数算法…。

另一方面,则是从设备定位的角度出发,根据设备的性能级别与经济性要求,在各品牌中选择相应档位的产品系列。比如:如果对设备性能没有太高的要求,同时又希望能节省预算,则可选用经济款产品;反之,如果对设备运行在精度、速度、动态响应…等方面的性能要求较高,那么自然是有必要为之增加预算投入的。

此外,还需要兼顾包括温湿度、粉尘、防护等级、散热条件、用电标准、安全级别以及与现有产线/系统的兼容性…等方面的应用环境因素。

可见,对运动控制产品的初选很大程度还是以各品牌系列在行业内的业绩表现为基础的,同时,应用需求的迭代升级、新品牌、新产品的入局,也会对其产生一定影响。因此,要做好运动控制系统的设计选型,日常的行业技术信息储备还是十分有必要的。

在对可用的品牌系列进行初步筛选后,我们就可以针对它们进一步展开运动控制系统的设计选型工作了。

此时,需要根据设备中的运动轴数和功能动作的复杂程度,确定系统的控制平台和整体架构。一般来说,轴数决定了系统规模的大小,轴数越多,对于控制器容量的要求也就是越高,同时也越是有必要在系统中使用总线技术,以简化和减少控制器与驱动器之间线路连接的数量。而运动功能的复杂程度,则会影响控制器性能等级和总线类型的选择。简单的实时性要求不高的速度和位置控制只需要使用普通的自动化控制器和现场总线;多轴之间的高性能实时同步(如电子齿轮和电子凸轮),则要求控制器和现场总线都具备高精度的时钟同步功能,也就是需要使用能够进行实时运动控制的控制器和工业总线;而如果设备需要完成多轴之间的平面或空间插补甚至集成机器人控制,那么对于控制器性能等级的要求就更高了。

基于上述原则,我们基本上已经能够从前面初选出来产品中选出可用的控制器,并将它们落实到比较具体的型号了;再依据现场总线的兼容性,便可从中挑选出可与之匹配的驱动器及对应的伺服电机的选项,但这还只是停留在产品系列的阶段。接下来,我们就需要根据系统的动力需求来进一步确定驱动器和电机的具体型号了。

按照应用需求中各轴的负载惯量和运动曲线,通过简单的物理学公式 F = m · a 或者 T = J · α,不难计算出它们在运动周期中各时间点的扭矩需求。我们可以将各运动轴在负载端的扭矩和速度需求按照预设的传动比折算到电机侧,并在此基础上加以适当的裕量,逐一推算出驱动器和电机的型号,快速拟定系统草案,以便在之后进入大量细致繁琐的选型工作前预先对备选产品系列进行性价比的评估,从而缩减备选方案的数量。

不过,我们并不能将这个由负载扭矩、转速需求和预设传动比预估出来的配置作为动力系统的最终方案。因为,电机的扭矩和速度需求是会受到动力系统的机械传动方式及其速比关系的影响的;同时,电机自身惯量对于传动系统来说也是负载的一部分,电机在设备运行过程中所驱动的是包括负载、传动机构和自身惯量在内的整个传动系统。

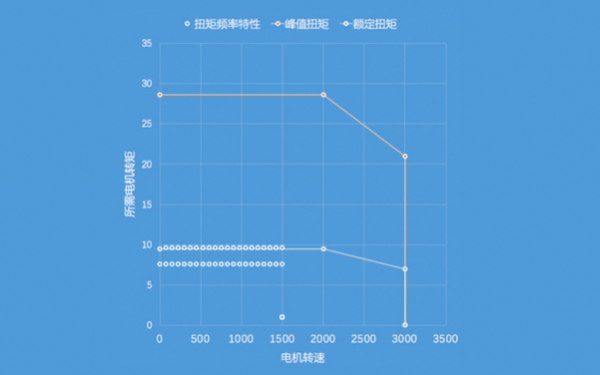

从这个意义上说,伺服昆山步科伺服电机、伺服驱动器核心代理商动力系统的选型,并非仅仅是根据各运动轴的扭矩和转速…等传动参数的计算去选取电机和驱动器(充其量可称作估算吧),而是要为系统中的每个运动轴匹配合适的动力装置。原则上它其实是基于负载的质量/惯量、运行曲线、以及可能的机械传动模型,将各款备选电机的惯量值与驱动参数(矩频特性)代入其中,比较其扭矩(或力)与速度在特性曲线中的占用情况,找到最优组合的过程。大体来说,需要经历以下几个步骤阶段:

- 基于各种传动方式选项,将负载与各机械传动组件的速度曲线和惯量映射到电机侧;

- 将各备选电机的惯量与映射到电机侧的负载与传动机构的惯量叠加,结合电机侧速度曲线得出扭矩需求曲线;

- 比较各种情况下的电机速度扭矩曲线的占比和惯量匹配情况,找到驱动器、电机、传动方式和速比的最优组合。

由于上面这几个阶段的工作是需要针对系统中的每个轴展开的,因此,伺服产品的动力选型工作量其实是非常巨大的,运动控制系统设计的绝大部分时间通常都会消耗在此处。前面提到要通过扭矩需求预估型号,以减少备选方案数量,其意义也就在于此。

而在完成这部分工作之后,我们还应根据需要确定驱动器和电机的一些重要的辅助选项才能最终确定它们的型号,这些辅助选项包括:

- 如果选用了共直流母线型驱动,需根据柜体分布情况确定整流单元、滤波器、电抗器和直流母线连接组件(如:母线背板)的型号;

- 根据需要为某个(些)轴或整个驱动系统配备制动电阻或再生制动单元;

- 旋转电机的输出轴是键槽还是光轴,是否带抱闸;

- 直线电机需根据行程长度确定定子模块的数量;

- 伺服反馈协议及分辨率,增量还是绝对,单圈还是多圈;

- …

至此,我们就已经将各备选品牌系列在运动控制系统中从控制器到各运动轴伺服驱动器、电机的型号乃至相关机械传动机构的关键参数都确定下来了。

最后,我们还需要为运动控制系统选定一些必要的功能组件,例如:

- 帮助某个(些)轴或整个系统与其他非伺服运动组件进行同步的辅助(主轴)编码器;

- 用于实现高速凸轮输入或输出的高速 I/O 模块;

- 各类电气连接线缆,包括:伺服电机动力电缆、反馈和抱闸电缆、驱动器与控制器之间的总线通讯电缆...;

- …

这样,整个设备伺服运动控制系统的选型工作就基本完成了。

总的来说,设备自动化系统中的伺服产品的选型还是一个比较繁琐复杂的过程。尤其是随着目前制造业自动化程度的不断提升,运动控制技术在制造业的应用日趋普及,产线设备中的伺服产品越来愈多,且各项要求也越来越高,这些都让设备运动控制系统的选型变得更具挑战。在这种情况下,引入相应的伺服选型工具就显得十分必要 。

[1]选型步骤大体如下:

确定转速、转矩、转速精度或定位精度、安装尺寸、是否需要闭环、成本;

首先确定电机类型;

然后根据转速、转矩、安装尺寸选择电机;

根据是否需要闭环,决定是否选用反馈元件,如编码器、测速机、旋变等;

根据转速精度或定位精度选择反馈元件的类型及参数。

根据电机功率,和以上综合因素选择驱动器;

选择驱动器时,不仅需考虑和电机的匹配,还需考 虑控制方式。选择适合自己控制器的控制方式,也很重要。

主要视具体应用情况而定,简单地说要确定:负载的性质(如水平还是垂直负载等),转矩、惯量、转速、精度、加减速等要求,上位控制要求(如对端口界面和通讯方面的要求),主要控制方式是位置、转矩还是速度方式。供电电源是直流还是交流电源,或电池供电,电压范围。据此以确定电机和配用驱动器或控制器的型号。

1。力矩范围 中小力矩(一般在20Nm以下) 小中大,全范围

2。速度范围 低(一般在2000RPM以下,大力矩电机小于1000RPM) 高(可达5000RPM),直流伺服电机更可达1~2万转/分

3。控制方式 主要是位置控制 多样化智能化的控制方式,位置/转速/转矩方式

4。平滑性 低速时有振动(但用细分型驱动器则可明显改善) 好,运行平滑

5。精度 一般较低,细分型驱动时较高 高(具体要看反馈装置的分辨率)

6。矩频特性 高速时,力矩下降快 力矩特性好,特性较硬

7。过载特性 过载时会失步 可3~10倍过载(短时)

8。反馈方式 大多数为开环控制,也可接编码器,防止失步 闭环方式,编码器反馈

9。编码器类型 - 光电型旋转编码器(增量型/绝对值型),旋转变压器型

10。响应速度 一般 快

11。耐振动 好 一般(旋转变压器型可耐振动)

12。温升 运行温度高 一般

13。维护性 基本可以免维护 较好

14。价格 低 高

伺服系统分直流伺服和交流伺服。直流伺服昆山步科伺服电机、伺服驱动器核心代理商电机分为有刷和无刷电机。

有刷电机成本低,结构简单,启动转矩大,调速范围宽,控制容易,需要维护,但维护方便(换碳刷),产生电磁干扰,对环境有要求。因此它可以用于对成本敏感的普通工业和民用场合。

无刷电机体积小,重量轻,出力大,响应快,速度高,惯量小,转动平滑,力矩稳定。控制复杂,容易实现智能化,其电子换相方式灵活,可以方波换相或正弦波换相。电机免维护,效率很高,运行温度低,电磁辐射很小,长寿命,可用于各种环境。

交流伺服电机也是无刷电机,分为同步和异步电机,目前运动控制中一般都用同步电机,它的功率范围大,可以做到很大的功率。大惯量,最高转动速度低,且随着功率增大而快速降低。因而适合做低速平稳运行的应用。

江苏和讯自动化设备有限公司成立于2012年,注册资本1000万元。公司是集研发、项目设计、销售、维修、工控自动化培训为一体的专业自动化公司。是veichi伟创总代理、kinco步科核心代理,主营销售:伟创变频器、伟创伺服、伟创PLC、伟创行业专机、步科触摸屏、步科步进电机、步科伺服、步科低压伺服、步科PLC、步科变频器等产品,凭借优惠的价格和专业的售后服务获得合作伙伴的广泛好评,欢迎来电咨询。

感谢您访问昆山伟创总代理、步科核心代理网站,我们会为您提供优质的服务。

昆山步科触摸屏代理商_昆山步科手持屏代理商_昆山步科PLC代理商_昆山步科触摸屏一体机代理商_昆山步科伺服代理商__昆山步科伺服一体机代理商_昆山步科步进电机代理商_昆山步科变频器代理商